Depuis toujours, nous avons une envie c’est de retrouver le contact humain direct, la volonté de proposer un produit fini aux habitants et artisans locaux. Nous ne sommes pas innovateurs : nos grand parents et générations avant eux le faisait en vendant le Brie de Meaux, le lait, les œufs et les volailles à toutes personnes venant à leurs rencontres.

Pourquoi un moulin ?

Nous produisons des céréales qui grâce à notre terroir sont de qualité meunière depuis toujours. Les transformer en farine s’est donc imposé comme une évidence.

Pour faire simple tout ce qui est petit, régulier, non oléagineux (contient pas ou peu d’huile) peut s’écraser et donner une mouture de qualité. En voici quelques exemples : blé tendre, blé dur, sarrasin, épeautre, maïs, riz, lentilles, pois chiche, seigle, orge, manioc, pois jaune …

Qu’est-ce qu’un Moulin aujourd’hui ?

Le plus utilisé depuis l’industrialisation est le moulin à cylindres. C’est un moulin qui permet un rendement important si bien en tonnes de farine produite par heure, qu’en taux d’extraction réalisé. Mais également une farine plus blanche qui, à l’après-guerre était un critère social important : manger du pain blanc. Encore aujourd’hui ça représente près de 90% de farine blanches produites.

Le moulin à meule de pierre retrouve ses lettres de noblesses depuis plusieurs années et la prise de conscience de vouloir une alimentation plus saine et de qualité avec une consommation plus importante de pain complet aux farines spéciales (seigle, épeautres).

En effet, la meule de pierre utilisée ancestralement permet aujourd’hui d’avoir une mouture avec un seul passage du grain. Cela permet donc que la farine produite garde de meilleurs qualités organoleptiques et nutritionnelles.

Un moulin à meules de pierre un choix évident !

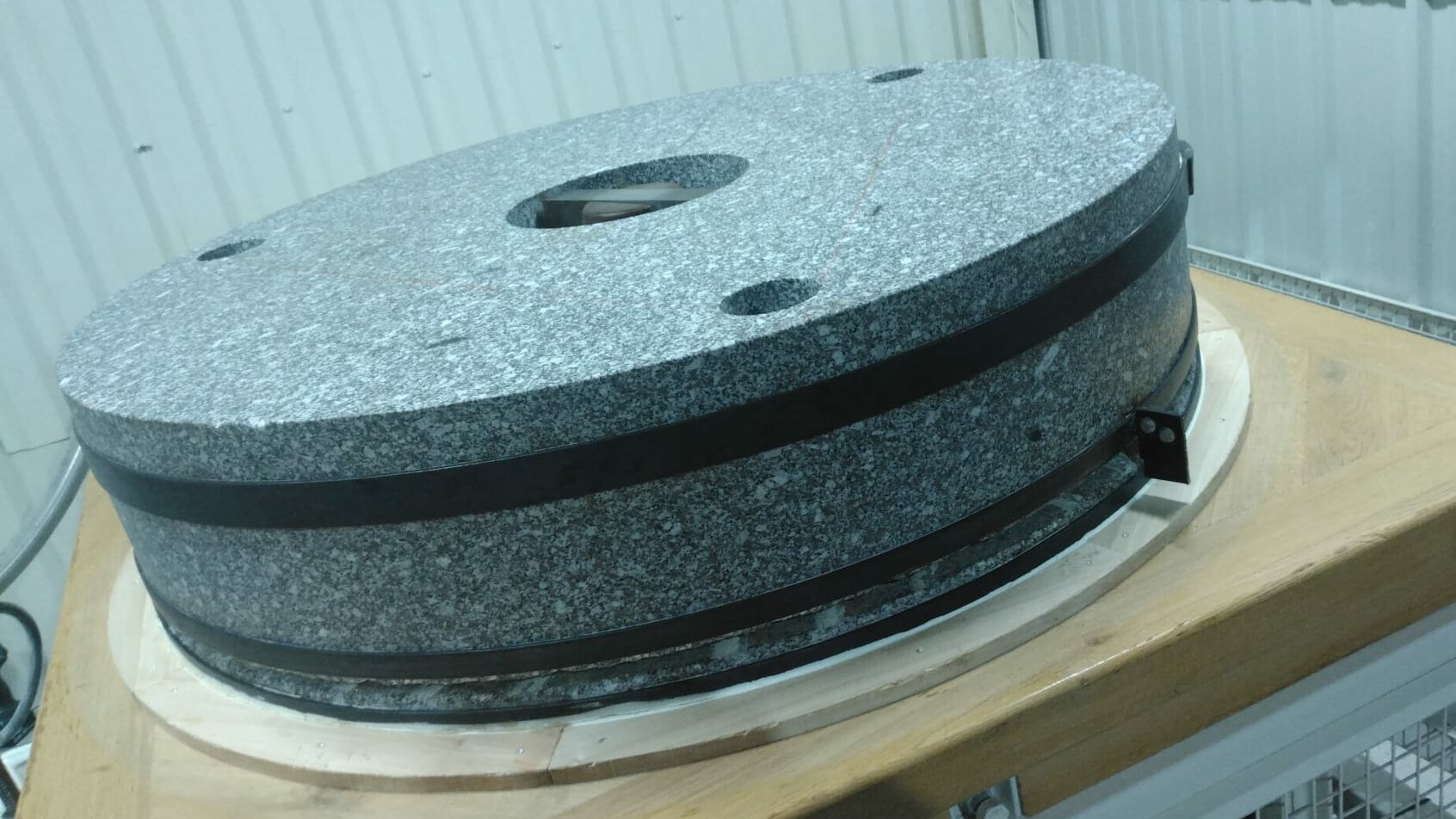

Afin de respecter au mieux le grain de qualité que la terre nous offre, notre choix de moulin s’est tourné naturellement vers un moulin à meule de pierre.

Nous avons assemblé le moulin l’été 2023 et pu faire notre première mouture fin Août 2023.

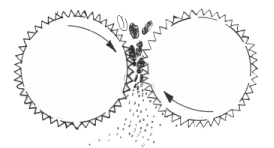

Comment ça fonctionne ? Une pierre fixe horizontale, en bas, est surmonté d’une autre mobile. On peut régler l’écart entre les deux pierres pour faire une mouture plus ou moins fine comme on peut le voir dans la vidéo de notre moulin (on a retiré le cache en bois de protection pour bien voir le fonctionnement) :

Le grain (blé ou autre) arrive par le centre de la pierre (on a retiré le tube d’arrivée sur la vidéo). Sur les pierres, des rigoles sont creusées : Elles sont larges au centre de la meule et étroite sur l’extérieur. Le grain est donc obligé de suivre cette rigole et se fait écraser inexorablement par la pierre. Un système d’aspiration permet ensuite de véhiculer à la mouture dans la suite de la chaine de production.

Car un moulin n’est rien seul. A la sortie du moulin il est obligatoirement associé à une tamiseuse (plansifter) qui permet le calibrage de la mouture. On utilise des tamis de différente taille selon le type de farine souhaité. Bien sûr, plus le tamis sera fin, plus le type de la farine sera bas (T80) et plus le tamis sera gros plus le type sera haut (T130 ou T150). Le choix du tamis aura une incidence directe sur la granulométrie et la richesse nutritionnelle de la farine. Une farine T150 contiendra par exemple toutes les parties du grain alors qu’une farine T55 en exclura de nombreuses.

La farine ainsi filtrée passe ensuite dans un désinsectiseur pour éviter la présence d’insectes sous forme de minuscules larves (rare mais peut arriver).

Ensachage en fonction du public visé

Vient ensuite l’étape de l’ensachage. La farine doit être conditionnée afin de la protéger contre l’oxydation et d’humidité de l’air principalement.

Pour la commercialisation vers les professionnels (boulanger, pâtissiers et restaurateurs) les grands contenants sont privilégiés : 25kg. Pour la commercialisation vers les particuliers l’ensachage est fait dans les petits contenants : 1 kg ou 500 g ou encore 400 g.

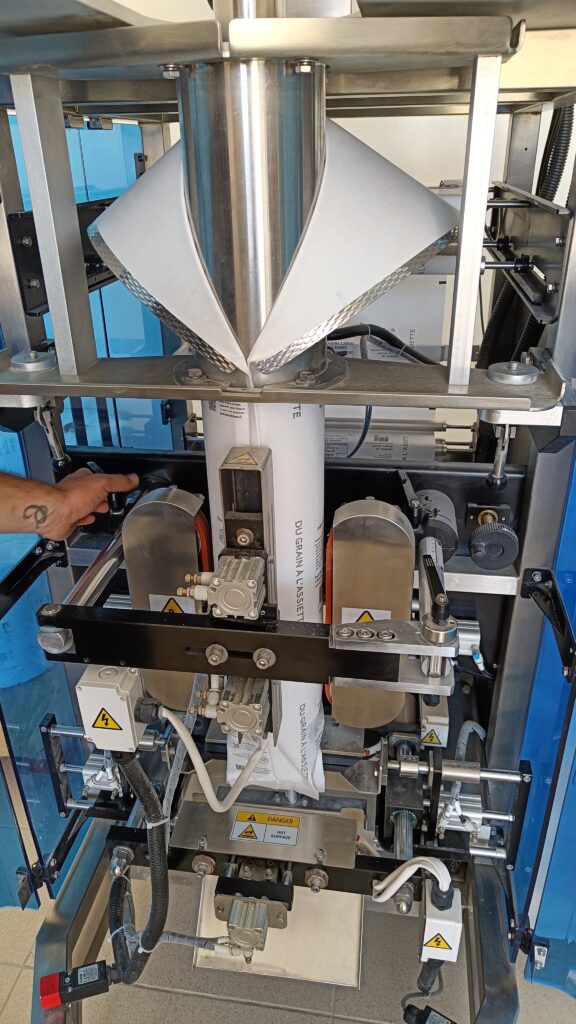

Cette étape est aussi réalisée au moulin :

Un sachet de farine est en fait à l’origine qu’un rouleau de papier. Cette machine permet de plier le papier pour le transformer en un cylindre (en haut de l’image)? Le papier descend ensuite et est thermocollé verticalement (au milieu de l’image). Ensuite une autre soudure horizontale est faite et le sac découpé. Cette soudure horizontale ferme le haut du paquet et ferme le bas du paquet suivant. La bonne quantité de farine tombe ensuite dans le sac, le papier descend un coup, les deux soudures sont à nouveau réalisées libérant ainsi un sac plein et formant le suivant… et ainsi de suite.